На современном рынке существует не только большой выбор технологий, позволяющий строиться людям с разным уровнем достатка, но и масса материалов – удешевляющих и ускоряющих процесс. Если в недалеком прошлом тотальное лидерство удерживал кирпич, сегодня вперед вырвались различные блоки и даже плиты. Один из интереснейших материалов, активно завоевывающий рынок – арболитовые панели, из которых вовсю строят дома и пользователи портала FORUMHOUSE.

Что такое арболит

Что такое арболит? Слово арболит имеет происхождение от латинского arbor, «дерево» и litos, «камень». На нашей территории (т.е. бывшего Союза) его называют арболит, а за границей — деревобетон. Деревобетон включает в себя опилки, а арболит только щепу.

Арболит – это материал, состоящий из смеси, в составе которой в качестве вяжущей основы используют цемент (вместо цемента может быть известь, магнезиальное вяжущее), органический заполнитель (древесная щепа), и небольшое количество химических добавок.

Положительные стороны материала

Одним из важнейших преимуществ арболита является его экологичность. Это безопасный для здоровья человека строительный материал. Состав и производство его также абсолютно безопасны, в том числе и для окружающей среды. А химические добавки давно используются во благо человечества. Например, такая добавка, как сернокислый алюминий, используется для эффективной очистки воды на водоочистительных станциях.

Главными преимуществами арболита являются: Повышенная тепло- и звукоизоляция, которые достигаются благодаря пористости материала, что позволяет отказаться от дополнительного утепления. Абсолютная огнестойкость — за счет того, что древесная щепа окружена толстым слоем бетона. Прочность. Технология производства дает арболиту высокие коэффициенты прочности на изгиб. Т. е. там, где другой материал треснет, арболит останется невредимым. Только при больших нагрузках этот материал может деформироваться, но также достаточно медленно, так как древесная щепа обладает связывающими функциями.

Пластичность достигается опять же благодаря древесному наполнителю, поэтому арболиту не страшны повреждения при транспортировке, монтаже, а также воздействия природных факторов (колебания грунта, температурные скачки и т.д.) Легкость по сравнению с обычными материалами (кирпич, бетон), что облегчает работы по укладке блоков. Долговечность. Арболит не гниет, слабо поражается грибком, плесенью и химическими веществами. Легко изменять форму блока с помощью пилы, топора, а вбивание гвоздей, вкручивание саморезов даже без дюбелей не составит никаких трудностей.

Преимущества панелей

На строительном рынке представлено много разновидностей панелей и блоков для возведения построек, каждые из них имеют свои положительные и отрицательные черты. Так что лучше арболит или, например, сип панели? Конечно арболит и вот почему.

Главные преимущества арболитовых плит:

- Скорость – один этаж строится за 24 дня;

- Долговечность;

- Теплоизоляция – плиты хорошо сохраняют тепло, их можно смело отнести к термопанелям, они не требуют дополнительного утепления стен. Так же плиты большие, поэтому соединительных швов, а значит «мостиков холода» меньше.

- Экономичность – материал находится в доступной ценовой категории, его вес не требует перерасходов при транспортировке, так же он не трескается и не подвержен скалыванию при перевозке, поэтому не требуется дополнительного запаса на «бой».

- Еще можно сэкономить на утеплителе и звукоизоляции, так как эти показатели находятся у арболита на высоте. А еще на клеевом растворе – габариты плит большие, швом мало.

- Панели из арболита являются несущими, поэтому установка дополнительного каркаса при возведении не понадобится.

- Универсальность – из этого материала можно строить здания различного направления – жилые дома, промышленные здания, гаражи, ограда придомовой территории, хозпостройки и т.п.

- Простота в работе – установка происходит быстро, панели соединяются между собой через систему креплений, легко поддаются дополнительной обработке;

- Арболит можно применять в любых климатических зонах и условиях, возведение возможно в любое время года.

Его недостатки

Специалисты выделяют недостаток данного материала, связанный с высоким водопоглощением, поэтому использование его в помещениях с высокой влажностью или в районах, где преобладают осадки, не рекомендуется. Это ни в коем случае не говорит о том, что строение разрушится после дождя, как карточный домик, но срок службы здания сократится в разы. Чтобы избежать этого, нужно предпринять некоторые меры по гидроизоляции строения еще на этапе возведения.

Если использовать блоки для фундамента, то обязательно нужна гидроизоляция и располагать их нужно выше уровня грунта минимум на 0,5 м. Если арболит использовать в строительстве крыши, то нужно обязательно защитить стены от дождя с помощью свесов. Штукатурка или другая отделка защитят наружные блоки от воздействия дождя и снега. Из недостатков можно выделить также неидеальную форму блока, которая сказывается на укладке и отделке. Однако некоторые предприятия стали выпускать пазо-гребневые блоки, позволяющие увеличить площадь сцепления их, тем самым уменьшив швы и облегчив укладку.

Вывод

По сути, арболитовые плиты – конструктор, из которого в рекордные скорости собирается прочная, теплая и экологически безопасная коробка.

Залогом спокойного сборочного процесса служит тщательно продуманный и просчитанный проект. На сайтах производителя плит есть алгоритмы расчета стен в кубических метрах. Массу интересных идей, практических советов и оригинальных решений можно найти на портале FORUMHOUSE.

Подробности возведения домов из арболитовых плит – в темах форума «Два двухэтажных дома из арболитовых панелей…» и «Дом из арболитовых панелей». В статье про омоложение фасада – целая подборка материалов на все случаи жизни, найдется там и облицовка для дома из арболитовых плит. Идеи внутренней отделки могут подсказать статьи о современных интерьерных материалах, о штукатурке под мазанку или о наливных полах. В видео – о доме из арболитовых панелей для айтишника, строительство которого состоялось благодаря FORUMHOUSE.

Подписывайтесь на наш Telegram канал Эксклюзивные посты каждую неделю

Описание и особенности

В состав деревобетона входят:

- наполнитель – древесная щепа, причем довольно жестко ограничиваемая в размерах, а также измельченная рисовая солома, костра льна, стебли хлопчатника, и даже хвоя и кора;

- вяжущее – цемент соответствующей марки. Это зависит от предполагаемой прочности материала, но не ниже М300;

- химические добавки – обеспечивают лучшее соединение составляющих, быстрое отвердение и так далее. Используются в основном хлористые соли калия, кальция, алюминия, а также «жидкое стекло».

Древесная щепа и цемент – материалы, сложно сочетаемые друг с другом, поэтому здесь очень важным является соблюдение всех особенностей технологии при производстве, в частности, тщательное и длительное перемешивание исходной смеси.

- Не меньшее значение имеет сырье: важны размер щепы – не более 25 мм в длину и 10 в ширину, определенная степень шероховатости, порода дерева – ель, сосна, бук, и даже характер древесины – ранняя или поздняя. При соблюдении всех норм ГОСТ материал получается пористый, «дышащий», но при этом прочный.

- Состав исходных компонентов влияет на результат не в меньшей степени. Для теплоизоляционного материала соотношение обычно такое: 1 доля вяжущего, 1 доля щепы и 1,5 доли воды, а, вернее говоря, раствора с солями. Для получения конструкционного материала доля вяжущего увеличивается в определенных пределах.

- Регламентируются при производстве не пропорции, а полученные свойства арболита. Если они соответствуют ГОСТ или ТУ, то состав считается пригодным к работе.

Изготовление арболита

Сделать арболитовые блоки у себя на участке совсем не сложно. Для этого нужны древесные опилки, цемент, известь или глина, песок. Так же вам понадобится бетономешалки и формы необходимых размеров, для заливки смеси.

Рассмотрим этапы изготовления опилкобетона. Необходимые пропорции приведены в таблице.

- Просеиваем опилки через сито, с размером ячейки 1х1 см.

- Добавляем в бетономешалку просеянные древесные опилки и песок. Хорошо перемешиваем.

- Готовим жидкий цементно-известковый раствор в отдельной емкости.

- Заливаем раствор в бетономешалку и тщательно перемешиваем полученный состав.

- Разливаем все по формам.

Изготовленные таким образом арболитовые блоки вынимают из формы через пару дней, а после чего они должны набрать прочность в течении 30 суток в сухом помещении.

Строительные блоки марок 5 и 10 применяют для утепления, более высоких марок для возведения стен.

Минусом арболита является то, что он хорошо впитывает влагу, поэтому его необходимо защищать от атмосферных осадков. Сделать это можно при помощи оштукатуривания. Штукатурить стены можно только после полной усадки строения, а это примерно через полгода, иначе штукатурка может лопнуть.

Более надежный, но и более дорогой способ — это применение проникающей гидроизоляции

Из опилкобетона можно строить небольшие монолитные строения. Для этого, сначала сооружают опалубку необходимой конструкции, в которую заливают смесь арболита.

Заливать необходимо слоями, не более 15 см, при этом нужно хорошо штыковать и уплотнять каждый слой.

Такой монолитный опилкобетон набирает прочность в течении 3 месяцев.

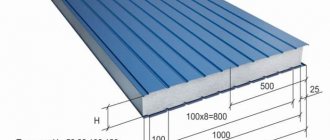

Конструкция стены

Пирог стены из деревопанельных плит состоит из следующих слоев:

- О

блицовочная часть. Расположена перед конструкционной стеной. Может быть представлена любыми декоративными панелями или блоками, или сделана из кирпича, бетона (марки М500 и выше). - Конструкция из дерева или качественной стали, к которой крепились облицовочные плиты.

- Слой гидроизоляции. Необходим из-за повышенной впитываемости материала водой, так как защищает от внешних атмосферных воздействий.

- Панель из арболита. Устанавливается друг на друга, с креплением по пазам, при помощи анкерных крепежей.

- Слой гидроизоляции (дополнительный). Можно использовать рубероид.

- Вентиляционный зазор (20-40 мм). Улучшает микроциркуляцию воздуха в стенах.

- Утеплитель (при желании). Рекомендуют фольгированные с одной стороны минераловатные или эко-ватные изделия. Но можно использовать также полистирольный материал.

- Сетка армированная, с ячейками 30-50 х 30-50 (мм).

- Слой штукатурного материала, и затем финишной шпатлевки.

Арболитовые стены нуждаются в деревянных подпорках и качественном оштукатуривании – это поможет им прослужить дольше.

Некоторые поризованные плиты из деревобетона выпускаются уже с готовым облицовочным слоем, который сделан из песчано-цементной штукатурки, с толщиной 1,5 см. Такие изделия очень облегчают работы с внешней отделкой. Общий слой стены в норме должен составлять 400-600 мм.

К толщине конструкционного пирога стены можно отнести также слои накладываемого раствора. Использование цементно-песчаной или клеевой смеси не может быть больше 20 мм.

Состав

В арболитовую смесь могут входить различные составляющие. Согласно ГОСТ 19222-84 арболит должен состоять из нескольких компонентов.

Органический наполнитель – щепа. Чтобы получить качественные блоки, должны использоваться древесные частицы с размерами, не превышающими 30, 10 и 5 мм в длину, ширину и толщину соответственно. Помимо этого, в древесине содержание полисахаридов не должно превышать 2%. В органическом наполнителе не должно быть пораженных грибком элементов или различных механических включений. В зависимости от вида арболита содержание щепы колеблется в пределах от 75 до 90%.

Цементное вяжущее. В качестве такого заполнителя должен использоваться портландцемент, имеющий марку не ниже М400. Некоторые производители предлагают блоки, изготовленные на основе морозостойкого цемента. Следует учесть, что при длительном хранении цементные блоки теряют первоначальные характеристики, из-за чего они могут не соответствовать требованиям, заявленным производителем.

Чтобы не столкнуться с такой проблемой, опытные строители рекомендуют покупать арболит из цемента не ниже марки М500.

Компоненты химического происхождения. Арболитовые блоки частично состоят из органических заполнителей, которые имеют свойство гнить. Чтобы избежать поражения щепы грибком, в смесь добавляются различные химические добавки. Это могут быть хлориды кальция или аммония, сульфат алюминия или другие неорганические вещества. Такие компоненты отличаются безвредностью для здоровья человека. Они позволяют не только защитить древесную щепу от преждевременной порчи, но и ускорить процесс адгезии компонентов арболитовой смеси, при этом сократив время высыхания блоков.

Для создания арболита также используется вода. Ее качество регламентируется ГОСТом 23732-79. В воде не должны содержаться жиры и производные липидов, красящие компоненты. Для производства блоков применяется только пресная жидкость.

Перед тем как приступить к технологическому процессу, вода и химические составляющие подвергаются лабораторным исследованиям. Их проводят регулярно для каждой вновь поступившей партии.

| Марка арболита | Цемент(М400) | Кол-во извести | Кол-во песка | Кол-во опилок | Получаемая плотность, (кг/м3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600–700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900–1000 |

| 25 | 1 | — | 3 | 6 | 1200–1300 |

Расчет нужного количества

Провести расчеты по количеству использованного арболитового материала можно с помощью онлайн-калькулятора, как, например, на сайте.

Калькулятор рассчитывает количество плит, с учетом:

- необходимой толщины стен;

- ширины, длины будущей постройки;

- высоты дома;

- учета габаритов фронтона (ширины, высоты, количества);

- размеров оконных и дверных проемов (ширина, высота и количество – объем);

- рыночной цены на арболитовую плиту;

- объем стен в м3;

- учет толщины кладочной смеси (8-20 мм).

Лучше всего доверить расчеты профессионалам из обслуживающей строительной компании или местного архитектурного бюро. При самостоятельных расчетах пример подсчета материала может выглядеть так:

Дано:

- дом со сторонами 8 х 8 (м);

- толщина несущих стен – 0, 3 (м);

- толщина внутренних стен – 0,142 (м)

- высота этажа – 3 (м);

- длина стен изнутри – 7 (м);

- высота стен – 2, 8 м;

- окна (6 шт.) – 1х1,2 (м);

- дверные проемы (2 шт.) – 0,7 х 2,1 (м);

- дверь для входа – 1 х 2,1 (м);

- фронтоны (2 шт.), высота – 1,8 (м).

Решение:

- Находим длину всех сторон дома (периметр): 8 + 8 + 8 + 8 = 32 (м).

- Определяем кубатуру здания – данные периметра умножаем на высоту и толщину стены: 32 – 3 х 0,3 = 28,8 (м3).

- Считаем кубатуру фронтонов – перемножаем длину с высотой фронтона, потом делим полученное число на 2, и умножаем на общее количество фронтонов, и следом на толщину стены:

- (8 х 1,8/2) х 2 = 14,4 (м2);

- 14,4 х 0,3 = 4,32 (м3).

- Определяем место проемов – ширину, высоту окна, толщину стены и количество всех окон перемножаем; затем нужно перемножить ширину и высоту входной двери, вместе с толщиной двери:

- 1 х 1,2 х 0,3 х 6 = 2,16 (м3);

- 1 х 2,1 х 0,3 = 0,63 (м3).

- Получаем итоговое количество нужного объема арболита – складываем объем наружных стен и фронтонов, с вычетом объемов проемов: 28,8 + 4,32 – 2,16 – 0,63 = 30,33(м3).

- Ответ 1: Чтобы возвести наружные стены с фронтонами нужно будет 30,33 м3 материала.

Если в помещении планируются дополнительные стены (межкомнатные), то рассчитывается их общий объем по количеству, и полученное значение прибавляется к значению с фронтонами:

- Определяем кубатуру межкомнатных стен – нужно перемножить длину, высоту и толщину стен изнутри: 7 х 2,8 х 0,142 = 2,78 (м3).

- Определяем объем проемов – надо перемножить ширину и высоту двери, толщину стен и общее количество дверей: 0,7 х 2,1 х 0,142 х 2 = 0,41 (м3).

- Вычисляем общую кубатуру всех стен изнутри – нужно вычесть из объема стен объемы проемов: 2,78 – 0,41 = 2,37 (м3).

- Ответ 2: Чтобы возвести внутренние стены нужно 2,37 м3 арболитовых панелей.

- Теперь складываем 2 значения количества полученного объема арболит для стен: 30,33 + 2,37 = 32,7 (м3).

- Ответ 3: общий объем арболитового материала 32,7 (м3).

Чтобы получить количество плит, нужно взять объем плит в кубе, которые будут использоваться в работе (вид, количество в упаковке) и перемножить с общим объемом арболитового материала, требуемого для возведения всех стен по плану. Обычно на упаковке производители указывают объем плит заданных размеров. Поэтому необходимый расчет и умножение не составят труда.

Опытные строители всегда рекомендуют брать расходные плиточные материалы немного с запасом (+10-15%).

Виды

По ГОСТу 19222 84 арболит в зависимости от плотности подразделяется на:

теплоизоляционный — со средней плотностью до 500 кг/м3;

конструкционный — со средней плотностью свыше 500 до 850 кг/м3.

Теплоизоляционный используется в качестве не несущих перегородок, возведения лёгких одноэтажных зданий, как утеплитель.

Конструкционный используется для возведения несущих стен в малоэтажном строительстве (до 3-х этажей).

Арболит в зависимости от прочности на сжатие подразделяют на классы:

В0,35; В0,75, B1 — для теплоизоляционного арболита;

B1,5; B2; В2,5; В3,5 — для конструкционного арболита.

Показатель прочности при сжатии характеризуют марками:

М5, М10, М15 — для теплоизоляционного арболита;

М25, М35, М50 — для конструкционного арболита.

Производители выпускают несколько видов такого класса бетона. Речь о них пойдет ниже.

- Строительные блоки. В эту группу входит теплоизоляционный и конструкционный материал. Эти составляющие применяются в различных сферах. Первый обладает небольшой плотностью, благодаря чему он используется для укладки теплоизоляционной основы при возведении межкомнатных перекрытий. Конструкционный вариант имеет плотность, примерно равную 800 кг/куб. м (из-за большего содержания цемента). За счет более высокой прочности такой арболит применяется для сооружения несущих стен и опорных конструкций.

- Арболитовые плиты. Применяются в качестве теплоизоляционного материала. Их плотность не превышает 500 кг/куб. м.

- Блоки с декоративной облицовкой. Такие изделия могут быть отделаны мраморной крошкой или облицовочной плиткой. Эти материалы стоят гораздо дороже обычных блоков. Однако строение, при помощи которых оно возведено, не нуждается в дальнейших работах по декоративной отделке фасадной части.

- Раствор. Он готовится непосредственно на стройплощадке и не подлежит хранению. Раствор применяется для создания монолитных изделий. Чаще всего он используется для утепления жилых помещений, гораздо реже – для возведения небольших сооружений. Помимо этого, из него изготавливается несъемная опалубка для сооружений, чья высота не превышает 3 этажей.

- Гипсовый арболит. Его отличие от обычного – использование при производстве гипса, вместо портландцемента. Он обладает существенными преимуществами: не требует применения химических составляющих и быстро отвердевает.

Как и любые сертифицированные строительные материалы, блочный арболит выпускается в определенных размерах. Самыми «ходовыми» считаются изделия в форме параллелепипеда с параметрами длины, ширины и высоты, равными 500, 300 и 200 мм соответственно.

Армопояс

Чтобы связать конструкцию воедино и повысить прочность здания, поверху по всему периметру заливается бетонный армопояс. Для одноэтажного дома он станет основой под стропильную систему, для второго этажа станет опорой под плиты или лаги перекрытия и стены из плит, сборка которых проводится аналогично первому этажу, после окончательного созревания армопояса.

Технические характеристики

Основные технические характеристики арболита представлены в таблице

| Показатель | Заполнитель – древесная щепа |

| Средняя плотность, кг/м3 | 500 — 850 |

| Прочность при сжатии, МПа | 0,5 – 3,5 |

| Прочность при изгибе, МПа | 0,7 – 1 |

| Модуль упругости, МПа | 250 – 2300 |

| Теплопроводность, Вт/(мС) | 0,08 – 0,17 |

| Водопоглащение, % | 40 — 85 |

| Морозостойкость, цикл | 25 – 50 |

| Усадка, % | 0,4 – 0,5 |

| Огнестойкость | 0,75 – 1,5 ч |

| Звукопоглащение, 126 – 2000 Гц | 0,17 – 0,6 |

| Биостойкость | 5 группа |

Давайте теперь ознакомимся с этими характеристиками подробнее.

Плотность является основополагающим фактором при возведении сооружений. Согласно ГОСТ 19222 84, при производстве арболита, вместо щепы можно использовать такие заполнители как костра конопли и льна, измельченные стебли хлопчатника и дробленая рисовая солома. Средняя плотность арболита в зависимости от вида и класса, а также от вида заполнителя указана в таблице.

| Вид арболита | Класс по прочности на сжатие | Марка по прочности при осевом сжатии | Средняя плотность, кг/м3, арболита на | |||

| измельченной древесине | костре льна или дробленых стеблях хлопчатника | костре конопли | дробленой рисовой соломе | |||

| Теплоизоляционный | В0,35 | М5 | 400-500 | 400-450 | 400-450 | 500 |

| В0,75 | м10 | 450-500 | 450-500 | 450-500 | ||

| В1,0 | М15 | 500 | 500 | 500 | ||

| Конструкционный | В1,5 | — | 500-650 | 550-650 | 550-650 | 600-700 |

| В2,0 | М25 | 500-700 | 600-700 | 600-700 | — | |

| В2,5 | М35 | 600-750 | 700-800 | — | — | |

| В3,5 | М50 | 700-850 | — | — | — | |

Сравнение плотности с другими строительными материалами:

| Строительный материал | Плотность, кг/м3 |

| Арболит | 400 – 850 |

| Дерево | 450 — 600 |

| Газобетон | 600 — 800 |

| Пенобетон | 200 — 1200 |

| Кирпич силикатный | 1700 — 1950 |

| Кирпич керамический | 1550 — 1700 |

| Керамзитобетон | 350 — 1800 |

Хотя плотность у арболита и не высока, но благодаря этому, готовая конструкция будет весить гораздо меньше, нежели кирпичная. А если небольшой вес здания, то можно сэкономить на фундаменте.

Прочность означает то пороговое значение воздействия, выше которого происходит разрушение материала. Например, кубик арболита 150*150*150 (мм) плотностью 600 кг/м3 выдержит нагрузку более 8 тонн. Важными характеристиками являются прочность при изгибе (0,7 – 1 МПа) и упругость (до 2300 МПа). Благодаря этому арболит выделяется на фоне других строительных материалов. Блоки из ячеистого бетона или кирпич являются хрупкими материалами.

Основные производители органического бетона

Чтобы минимизировать риски строительства из арболита, необходимо приобретать только качественный сертифицированный материал. Есть несколько производителей, которые завоевали популярность на рынке строительных материалов:

- (Москва);

- сеть производственных цехов «Русский Арболит»;

- ОКБ «Сфера» (Иваново);

- Сибирский Арболит (Новосибирск).

Наличие собственного производства, оснащенного современными автоматизированными производственными линиями, позволяет выпускать материал с высокими качественными характеристиками. Производители предлагают доступные цены и удобные условия сотрудничества.

Арболит не является новым строительным материалом. Долгое время технология была забыта, в связи с приоритетом многоэтажного жилого строительства. Сейчас его востребованность набирает обороты, поскольку материал удовлетворяет всем условиям, необходимым для возведения частного дома.

Популярные производители и средняя стоимость продукции

Арболит, пусть и легкий, но все-таки бетон, а поэтому более выгодным для строителя является обращение к ближайшему изготовителю, если, конечно, качество его продукции действительно стоит доброго слова. Очень часто деревобетон производят довольно кустарным методом, что заметно сказывается на его свойствах и на его репутации.

Чаще всего, компании, предлагающие строительство зданий из арболита, сами же его выпускают

- – один из крупнейших в России производителей, изготавливает более 1000 куб м. Стоимость готовых блоков зависит от вида материала: цена теплоизоляционного арболита за штуку 4600 р. за куб. м, а конструкционного – от 5400 до 6200 р. за куб. м.

- Завод арболитовых изделий предлагает различные по размеру блоки. Средняя стоимость продукции – от 3600 р. за куб. м.

- Строительно-торговая изготавливает полнотелый и пустотелый деревобетон по цене в 5250 р. за куб м. В цену здесь входит и доставка материала.

- Велижская домостроительная компания изготавливает арболитовые блоки с 2007 года. Стоимость изделий – от 3900 р. за куб. м.

- Вологодский завод арболита предлагает конструкционный деревобетон за 4200 р. за куб. м.

Средняя цена

Стоимость арболитовых изделий складывается из затраченных материалов на производство, габаритов плит, срочности заказа, удаленности места доставки, назначения (вида). Средняя цена стандартных плит за 1 шт. по РФ составляет от 600-700 рублей.

Примерный прайс средних цен, в качестве примера, можно посмотреть на таблице ниже:

| Назначение | Тип плиты | Габариты (мм) | Цена от (в руб.) |

| ПС (стеновая) | ПС 12.24.40-А | 1200х2400х400 | 7900 |

| ПС 9.24.40-А | 900х2400х400 | 5900 | |

| ПС 6.24.40-А | 600х2400х400 | 3900 | |

| ППС (подоконная) | ППС 12.8.40-А | 1200х800х400 | 2900 |

| ППС 9.8.40-А | 900х800х400 | 2190 | |

| ППС 6.8.40-А | 600х800х400 | 1460 | |

| ППС 3.8.40-А | 300х800х400 | 730 | |

| ППС 12.6.40-А | 1200х600х400 | 2100 | |

| ППС 9.6.40-А | 900х600х600 | 990 | |

| ППС 6.6.40-А | 600х600х400 | 990 | |

| ПСП (перемычки) | ПСП 24.6.40/20-А | 2400х600х400 | 2 900 |

Самые дорогие регионы РФ – МО, Новосибирская и Ленинградская. В этих областях цены на панели будут более дорогими, в сравнении с той же Брянской областью или городом Грозный.

Стоимость работ по монтажу арболитовых стен, без учета изготовления и доставки, зависит от того, кто будет выполнять процесс укладки – строительная компания или наемные рабочие. В компании предоставляется прайс на услуги, оформляется договор и гарантируется качество. Наемные рабочие возьмут вполовину дешевле, но гарантию на качественное исполнение работы предоставить не смогут.

Средняя стоимость монтажа панельной стены из арболита от строительной компании, с учетом установки, анкеровки, армирования и заделки швов растворами составляет – от 4 000 м3.

История арболита и деревобетона

Отечественный опыт производства арболита

Деревобетон по официальной версии первыми открыли голландцы в 1930-ых годах. Они разработали технологию производства материала под названием DURISOL (ДЮРИСОЛ). Появились представительства компании DURISOL в Швейцарии и Германии. Деревобетон по технологии ДЮРИСОЛ благодаря своим характеристикам и свойствам стал известен во всей Европе и в Северной Америке.

Отечественный опыт производства арболита начинается в 1960-ом году, когда Советский Союз, скопировав технологию ДЮРИСОЛ, разрабатывает по материалу ГОСТ. Русский арболит проходит все технические испытания, даже становится стандартизированным и сертифицированным в СССР. На территории Союза строят более сотни заводов по производству арболита и материал начинают применять для строительства заводских зданий, сельских домов и ферм.

Интересный факт, что в 60-ые годы панели арболита применялись при строительстве трех здания и столовой в Антарктиде, на станции «Молодежная». Несмотря на климат, толщина стен была всего 30 см, и этого было достаточно.

Советский союз в 80-ых годах разрабатывает целевую программу под названием «Арболит». По этой программе заводы, производящие стройматериал, начинают работать с мощностью выпуска изделий в 500 тыс. м3 в год, а из советского арболита строят более 3 тыс. зданий.

В 1990-ые годы взят ориентир на строительство домов из блоков и панелей на основе неорганического заполнителя. Арболит, несмотря на свои уникальные свойства, массового применения в советском масштабном домостроении не получил. Одни арболитовые заводы были развалены, другие перепрофилированы, и в целом эта индустрия была разрушена. А те здания, что еще в 60-ые были построены из арболита, сейчас стоят, не утратив своего первоначального вида и состояния.

Зарубежный опыт производства деревобетона

- DURISOL (Нидерланды)

В настоящее время компания DURISOL имеет свои представительства в 12 странах мира, в т.ч. в Республике Беларусь и Российской Федерации. Деревобетон ДЮРИСОЛ состоит из щепы хвойных деревьев (80-90% от всего объема), которую обрабатывают минеральными добавками и портландцемента.

- Duripanel (Германия)

в Германии выпускает блоки из деревобетона, наряду с блоками выпускает также стеновые панели. Панель имеет трёхслойную структуру, жёсткую основу внутри и с обеих сторон гладкий верхний слой. Для изготовления панелей используют древесные волокна, минеральные добавки, воду и портландцемент в качестве вяжущего.

- Velox (Австрия)

Уже на протяжении 50-ти лет австрийская фирма занимается производством несъемной опалубки. Опалубка состоит из спрессованной еловой древесной щепы (95% от всего объема), цемента, жидкого стекла и сульфата алюминия.

- Пермакс (Япония)

В Японии выпускают древесно-цементные плиты «Пермакс». В качестве заполнителя используются заготовки древесины мягких пород и отходы от производства фанеры, из которых на строгальных станках изготавливают продольную стружку. Стружка высушивается, после чего древесное волокно расстилают ровным слоем на специальной распределительной машине и пропитывают цементным раствором с добавкой минерализаторов. Кроме древесного волокна для плит «Пермакс» применяют древесную щепу. В Японии выпускают около 20 млн. штук таких плит в год, их производство развивается также в соседних странах (Таиланд, Филиппины и др.)

- Сenturyboard (Япония и США).

, специализирующаяся в области лесопильной промышленности, организовала производство огнестойких плит для наружной отделки. Плиты покрываются акриловой краской или синтетическими смолами и имеют хороший внешний вид.

- Faswall (США)

изготавливает блоки, которые состоят из портландцемента, древесной щепы и золы-уноса. Блоки соответствуют всем американским стандартам и широко применяются уже в течение 60-ти лет.

- Lignacite ltd (Великобритания)

разработала строительные блоки на основе хвойных опилок, песка и цемента. Блоки пустотелые, обладают хорошими свойствами теплоизоляции, водостойкие, огнестойкие, морозостойкие и биостойкие. Применяют их для наружных и внутренних стен при малоэтажном строительстве.

- Пилинобетон (Словакия)

В Словакии разработан эффективный стеновой материал. Пилинобетон состоит из древесных отходов – опилок и стружки из хвойных пород древесины, хлористого кальция и портландцемента. Применяется для строительства сельскохозяйственных и жилых зданий, строительство мансард. Экологичность и долговечность деревобетона позволяет найти для него неожиданное применение. В Великобритании было организовано производство скворечников из деревобетона.

Оптимальное оборудование для производства арболита

Если бегло собрать преобладающие варианты, то получается следующая картина:

- Щепорез дисковый, ДС31 (Белгород). Цена завода 199 тыс. руб.

- Достоинства: компактность, мобильность в пределах цеха.

- Недостатки: зависимость от электропитания.

- Молотковая рубилка, ДС31 (Старый Оскол). Средняя стоимость 273 тыс. руб.

- Достоинства: большая производительность.

- Недостатки: требует дополнительных мощностей для транспортировки щепы в пределах цеха.

- Роторная рубилка, БМП (Вологда). Расценки в пределах 230 тыс. руб.

- Достоинства: комбинированный тип щепореза, высокая производительность.

- Недостатки: определенный размер приемного окна, сырье требует подгонки по размерам.

- Бункер-смеситель, БМП (Вологда). Цена завода 400 тыс. руб.

- Достоинства: достаточный объем для производства в коммерческих целях.

- Недостатки: для эффективной работы требует непрерывной загрузки, не подходит для мелких партий.

- Емкости под жидкости, ИРПЛАСТ (Иркутск). Стомимость от 7 тыс. руб за 500 л.

- Достоинства: компактные, разных форм, сделаны из полиэтилена.

- Недостатки: приходится дорабатывать под использование с насосами

Всем, естественно, хочется, чтобы оборудование было:

- мощным;

- компактным;

- производительным.

Однако на деле так бывает не всегда.

Цена на изделия колеблется в зависимости от применяемых материалов, компонентов. Два двигателя одинаковой мощности, но произведенные с разным запасом прочности, будут иметь различные цены. Более дешевый однозначно окажется в группе риска по поломке.

Размер убытка при этом сравним со стоимостью самого щепореза. Поэтому нет смысла покупать щепорез дешевле 150 тыс. руб., это ненадежные варианты. Оборудование производства Белгорода и Вологды считается оптимальным в этой отрасли.

Рассматриваем варианты: плюсы и минусы, отзывы. Какой лучше?

Кирпич

Прочный кирпич подходит для возведения действительно долговечных и пожаробезопасных зданий. Но работа с ним затянется надолго, поскольку укладывать придётся мелкоштучный материал — здесь нужны опыт и сноровка.

Кирпичная баня обладает большой тепловой инерцией и требует установки мощной печи

Кирпич обладает высокой теплоёмкостью, то есть медленно нагревается и остывает. Вот только накопленную энергию он скорее отдаст в окружающую среду, чем в парилку. Такую баню обязательно нужно теплоизолировать изнутри, а также позаботиться о защите стен от влаги — кирпичная кладка её неплохо пропускает. Протопленная парная сможет сохранять тепло ещё около суток, если максимально устранить утечки. Согласитесь: при высокой стоимости самого кирпича и учитывая время строительства, этот вариант далеко не оптимален.

К недостаткам кирпичной кладки стоит отнести и её большой вес, давящий на фундамент, поэтому основание придётся строить достаточно мощное — как минимум заливать бетонную ленту, что тоже обойдётся недёшево. При этом не забывайте, что здание может немного осесть под собственной тяжестью, поэтому внимательно изучите особенности грунта на участке, чтобы правильно рассчитать ширину и заглубление фундамента.

У меня баня из кирпича, внутри обшито сосной (будешь строить ни в коем случае не обшивай сосной, смола уже год выходит, и доски ведёт) Так вот особой разницы я не заметил, когда парился в бане полностью из дерева. Тут более важно чем ты будешь её изнутри отделывать.

ramzes111

https://houseinform.ru/forum/banya_iz_dereva_ili_kirpicha

Газобетон

Тёплый и лёгкий материал обладает нежелательным свойством — высоким водопоглощением (до 35% по массе). Пористый бетон вбирает в себя воду не хуже губки, а вот отдаёт её крайне неохотно. И если в тёплое время года это просто ухудшает его термоизоляционные характеристики, то с приходом морозов накопленная влага разрывает блоки изнутри. Чтобы избежать таких проблем, нужно тщательно выполнить гидро- и пароизоляцию помещений, а также защитить газобетон снаружи водонепроницаемой, но дышащей отделкой. Лучше всего подойдёт вентилируемый фасад или специальная штукатурка.

Неказистая с виду баня после наружной отделки ничем не будет отличаться от деревянной или кирпичной

Строительство из лёгких блоков движется быстрее, поскольку они имеют большие размеры (обычно 600х200х300 мм), не требуют мощного основания, проще в транспортировке. Обработка и резка на доборные элементы тоже не вызывает трудностей — всё это легко делается с помощью ручного инструмента. В плюсы запишем и негорючесть ячеистого материала.

Стоимость газобетона можно назвать приемлемой — он в 2–3 раза дешевле деревянного массива, но здесь уже придётся учитывать и более дорогую кладочную смесь, и необходимость армирования рядов. Серьёзной проблемой ячеистых бетонов является их низкая прочность на изгиб — она в 3–5 раз меньше сопротивления сжатию. И если не обеспечить горизонтальным рядам кладки равномерное распределение нагрузок, в стенах просто пойдут трещины. Сложности возникают и при обшивке: хрупкий газобетон легко раскалывается, поэтому крепление обрешётки к нему превращается в весьма кропотливый и рискованный процесс.

Что же касается долговечности газобетона — вопрос пока остаётся открытым. Выпуск вспененных блоков у нас начался всего лет 30 назад и пока судить о сроке службы таких построек рано. При соблюдении технологии строительства и условий эксплуатации производители обещают, что первый капремонт газобетонной кладке понадобится лишь через 60 лет (примеры в Европе это подтверждают).

Как ни крути, газобетон при всём сходстве характеристик с натуральным деревом лучше использовать для строительства жилых объектов и зданий, не испытывающих столь серьёзных испытаний водой, как баня. Стены дома или гаража можно просто оштукатурить, чтобы защитить их от избытка влаги, а в парилке этот номер не проходит.

У меня сосед напротив сделал баньку из газобетона. Баня получилась тёплая, но очень влажная. Таковы свойства газобетонов. Он медленно набирает влагу и очень медленно её отдаёт. Для того чтобы хоть как то бороться с сильной влагой, сосед поставил открывающееся окно и просушивает баню после помывки открыв окно и дверь, а т.к. они расположены на противоположных стенах, то сквознячок хоть как то решает проблему повышенной влажности.

авто-любитель

https://www.forumhouse.ru/posts/2589133/

Таблица: Сравнение характеристик штучных стройматериалов

| Основные характеристики | Кирпич | Газобетон | Газосиликат |

| Плотность, кг/м3 | 1100 – 2000 | 500 – 800 | 500 – 1000 |

| Прочность на сжатие, кГс/см2 | 50 – 150 | 25 – 100 | 25 – 150 |

| Теплопроводность, Вт/м·°С | 0,32 – 0,6 | 0,12 – 0,19 | 0,3 – 0,5 |

| Паропроницаемость, мг/м·ч·Па | 0,11 – 0,17 | 0,15 – 0,23 | 0,2 – 0,23 |

| Морозостойкость, циклов | 50 | 10 – 35 | 25 – 50 |

| Водопоглощение, % | 9 | 18 | 12 |

| Усадка, мм/м | 0 | 2 – 5 | 0,5 |

Дерево (сруб, брус или бревно; сосна или осина и т.д.?)

В целом древесина для бани является неплохим вариантом — она обладает низкой теплопроводностью, но при этом хорошо пропускает в обе стороны воздух и влагу. При серьёзном отношении к строительству и регулярном уходе деревянный сруб прослужит 50–70 лет. Хотя очень многие характеристики массива зависят от выбранной породы и способа производства пиломатериалов. Поэтому здесь сделать правильный выбор особенно трудно.

В деревянной бане дышится особенно легко

Виды древесных стройматериалов:

- Окорённое или скоблёное бревно — позволяет ставить традиционные срубы, но, из-за разницы в толщине венцов и стыков между ними, сопротивление стен теплопотерям несколько ухудшается. Да и с подгонкой кругляка придётся повозиться — здесь нужен опыт. Со временем, когда сруб проходит усадку, в нём и вовсе появляются щели, которые приходится конопатить. Без отделки такую баню тоже оставлять не стоит — внешний вид у неё не самый аккуратный.

- Оцилиндрованное бревно — выглядит эстетичнее, хотя от обычного ошкуренного отличается только правильностью форм. Для строительства срубов в калиброванном кругляке ещё на стадии обработки выбирается продольный паз, облегчающий сборку, и угловые чаши (самые примитивные – «хозяйственные»). Однако лишённое защитного слоя заболони ОЦБ больше подвержено гниению и деформациям, чем просто окорённое бревно.

- Строганый брус — недорогой, но удобный в работе пиломатериал, с тем же набором недостатков, что и у брёвен: простоватый внешний вид и усадка (хоть уже и не такая заметная). Первая проблема решается с помощью отделки, вторая — только конопаченьем.

- Клеёный брус — самый дорогой пиломатериал, изготовленный методом склеивания сухих ламелей под давлением. При этом в каждом слое направление волокон перпендикулярно к соседним, что обеспечивает брусу высокие прочностные характеристики и минимальную усадку. Плюс ко всему он не нуждается в особой защите от гниения, нетребователен к отделке, так что на финише можно будет немного сэкономить.

Профилированный брус мы вынесли отдельно, поскольку сложную форму в сечении можно задать как строганым, так и клеёным пиломатериалам. Основное его отличие — выбранные пазы и ответные гребни на верхней и нижней гранях, которые смыкаются в венцах. Сборка таких профилей позволяет создать тёплый непродуваемый «замок» по всей длине бруса.

Хотя сборка деревянного сруба из брёвен или бруса проходит достаточно быстро, к отделочным работам приступить можно будет не раньше чем через год, когда здание уже осядет. Исключением является только клеёный брус — выстаиваться такой бане вообще не придётся.

Настоящий «дикий» сруб и без наружной отделки эффектно выглядит

Для сруба используются следующие породы деревьев:

- Сосна — дешёвая и недолговечная. Подвержена биокоррозии, быстро синеет и нуждается в серьёзной защите от внешних факторов.

- Лиственница — противоположность сосны. От избытка влаги становится только прочнее, не повреждается плесенью и насекомыми, но обойдётся раза в 3–4 дороже.

- Липа — отлично сохраняет тепло и легко обрабатывается, но при этом плохо переносит повышенную влажность.

- Осина — содержит природный антисептик, то есть сама по себе отлично сопротивляется гниению. Но это дерево «с характером». Осина легка в обработке, пока она влажная, а вот о сухой массив можно просто затупить топоры и пилы. Проблема же в том, что сушить такую древесину трудно — уж очень её коробит при малейшем нарушении технологии.

Строительство бани из кедра или дуба — дорогое удовольствие. И если срубы из элитной хвойной породы ещё можно встретить, то дубовые давно остались в прошлом. Все из-за большого веса и крайне сложной обработки лиственного массива. Куда дешевле просто выполнить обшивку из этого дорогого дерева поверх бюджетной сосны или ели.

Для рубки стен бани лучше использовать хвойный лес. А вот внутри парной отделку нужно делать только из лиственных пород. При нагреве они не выделяют смолу, о которую можно обжечься. Что же касается типа обработки лесоматериалов, то новичкам лучше остановиться на профилированном брусе.

Летом захотелось построить баню. Планировал небольшую так как места было немного 4 метра на 2.5 метра. Сперва высчитывал по цене что дешевле: кирпич потом шлакоблок, ракушняк, хотел сруб — но дороговато. Потом пошёл на пилораму, узнал можно ли распилять сосну на две части — чтоб оставалось два полубревна. Они согласились, привёз домой и начал собирать. Бока сбивал гвоздями, а потом саморезами, за два дня стены готовы. За два года ни плесени ни жучков нет. Главное хорошо проветривать и вытяжки всегда открытые в парной.

Serggg.

https://forum.rmnt.ru/threads/banja-derevo-ili-kirpich.83674/

Каркасная баня

Здесь уже свою роль играет не только технология возведения стен, но и сочетание применяемых материалов. Для бани оптимальным вариантом каркаса будет жёсткая конструкция из бруса 100х100 либо 150х150 мм. Но материал должен пройти сушку до 18–20% влажности ещё перед установкой, иначе всю постройку перекосит уже в первые два месяца. Обшивать готовый каркас необходимо панелями с хорошими показателями влагостойкости и теплоизоляции (чаще используют OSB).

Каркасная баня после отделки блок-хаусом

Плюсы каркасной бани:

- Небольшая стоимость и расход стройматериалов;

- Высокая скорость и простота возведения;

- Малый вес (минимальная нагрузка на фундамент).

В случае с каркасной баней важнее всего качество утепления и отделки — и именно из-за этих дополнительных расходов экономичность такой постройки отходит на второй план. В конце концов, стоимость строительства каркасника по всем правилам вполне может сравняться с итоговой ценой бани из газобетона.

Есть и ещё один неприятный момент: отделывать каркасную баню порой приходится дважды. Первый раз — в течение одной-двух недель после возведения. Дольше без защиты постройку оставлять нельзя, чтобы не промок утеплитель. После этого здание будет постепенно садиться, и этот процесс затянется на год-два. В результате отделка и даже сами щиты могут в некоторых местах разойтись, а хозяевам придётся расшивать каркас и многое переделывать. Минимальную усадку даст только брус камерной сушки, то есть более дорогой.

Каркасник выигрывает по времени прогрева, стоимости, проигрывает дереву по регулировке температуры (либо «вкл» либо «выкл»), быстрому остыванию (дровишки надо регулярно подбрасывать).

Ya1

https://www.e1.ru/talk/forum/read.php?f=120&t=212276

Арболитовые блоки

Теплосберегающая технология строительства из арболита, безусловно, имеет свои плюсы. Правда, для этого нужно, чтобы ваш участок географически был недалеко от производителя качественных блоков. В противном случае доставка серьёзно увеличит конечную стоимость материала. Но самое неприятное, что качество композита может оказаться довольно низким: крупных изготовителей арболита пока немного, зато заказов на продукцию у них хватает. Вот и торопятся они отгрузить ещё не просохший и не набравший прочность материал, который попросту расползается в кладке. Впрочем, арболитовые блоки сегодня вновь становятся популярными благодаря простоте изготовления — производство можно наладить прямо на строительной площадке.

Арболитовая кладка садится в первые два месяца после возведения под крышу. Это время нужно выждать, прежде чем переходить к отделочным работам

По своим характеристикам арболит почти не отличается от пенобетона, хотя, помимо воздушных камер, в нём присутствует ещё и древесная щепа. Горение она поддерживать не в состоянии, так как полностью закрыта цементной оболочкой. Зато натуральные волокна придают строительным блокам некоторую упругость, позволяющую им воспринимать нагрузки на изгиб без растрескивания. В вопросах влагостойкости арболит далёк от идеала, который нужен для русской бани, так что владельцев снова-таки ждут паро- и гидроизоляционные работы. Тем не менее, влага в блоках не скапливается, а выводится наружу, в отличие от большинства ячеистых бетонов.

Геометрия арболита оставляет желать лучшего. И если в случае с заливкой деревобетона в опалубку это значения не имеет, то высоту кладки придётся контролировать в каждом ряду и на каждом блоке. У арболита кустарного производства эти проблемы особенно заметны, и, чтобы компенсировать отклонения размеров и параллельности граней, шов выполняют не менее 10–15 мм толщиной. Теперь добавим к этому высокую стоимость качественного материала по сравнению с более распространёнными пено- и газобетоном, чтобы признать: применение арболитовых блоков для строительства бани подойдёт немногим. Лучше их использовать на подвижных и сильно пучинистых грунтах.

Материал для бани неплохой, но нужно его грамотно использовать. А именно: утеплять можно, если арболит не штукатурить, дышит он замечательно, пирог получится таким: внутренняя обшивка (массив дерева), вентзазор 1,5–2 см, пароизоляция, утеплитель базальтовый 5–10 см, арболит, ветрозащитная плёнка, вентзазор 2–5 см, внешняя обшивка.

ZYBY

https://www.forumhouse.ru/posts/2537716/

Шлакоблоки

Баня из шлакоблоков прослужит достаточно долго, а постройка будет быстрой и обойдётся относительно недорого. Сэкономить на материалах смогут и те, кто уже освоил их производство на дому с помощью простеньких вибропрессов. Тем более, что в качестве заполнителя идёт доступный доменный шлак, а порой и строительные отходы, например, кирпичная или бетонная крошка. Конечно, использование последних может сделать характеристики готовых блоков непредсказуемыми, но для небольшой одноэтажной баньки изменения будут некритичны.

Нюанс, который придётся учитывать при выборе наружной отделки: на кладке из шлакоблока плохо держится штукатурка

Достоинства шлакоблоков:

- огнестойкость;

- долговечность;

- механическая прочность;

- устойчивость к биологической коррозии;

- относительно небольшой вес и удобные размеры.

Шлакоблок не боится избыточной влажности, но только в том смысле, что в нём не развивается плесень. Зато с приходом зимы вода, скопившаяся внутри искусственного камня, будет разрушать его изнутри, так что о гидроизоляции кладки позаботиться всё равно придётся. Второй недостаток шлакоблоков и вовсе не убедителен — внешняя непривлекательность. Проблема легко решается с помощью отделки. Куда серьёзнее то, что в такой прочной кладке трудно проводить инженерные коммуникации. И хотя в бане их обычно немного, с обустройством моечной и вентиляционных продухов предстоит помучиться. Шлакоблок не только сложен в обработке, он ещё и плохо сопротивляется морозам, изгибающим нагрузкам, хотя прочность на сжатие у него вполне приличная (25–150 кГс/см2).

Два года назад построил себе именно из шлакоблока, получилось супер. Утеплить всё лучше изнутри, а то как-то кривовато получится. Не забудьте, что главное в бане это вентиляция и лучше механически регулируемая, то бишь не забудьте оставить вент зазор между обшивкой и утеплителем, обрешётка не должна мешать ходу воздуха.

GIP

https://forum.dwg.ru/showpost.php?s=8150974cb4cfeefd8a6b4b729da7f18f&p=703185&postcount=4

Керамзитобетонные блоки (КББ)

Ещё один материал, возникший в результате экспериментов над бетонным раствором. Сам по себе керамзит обладает неплохими теплоизоляционными характеристиками, которые отчасти и сообщает готовому прессованному блоку. Но стеновой материал оказался весьма капризным в эксплуатации. Он, как и арболит, чувствителен к влаге (внутренние поры легко её впитывают), но при этом керамзитобетон ещё и не терпит резких температурных перепадов, которые возникают при зимней протопке бани.

Чтобы сэкономить на отделочных работах, можно использовать КББ с фактурной облицовкой на внешней стороне

КББ — лёгкий материал, то есть обладает теми же положительными свойствами, что и ячеистые бетоны:

- Не нуждается в мощном фундаменте;

- Выпускается крупными блоками, что ускоряет процесс кладки;

- Подходит новичкам для первого строительства.

При этом он прочнее, спокойнее переносит колебания фундамента, а вот удар держит плохо. К сожалению, дешёвый керамзитобетон отличается низким качеством поверхности. И если изнутри и по фасаду все его недостатки скроет отделка, то при укладке рядов придётся каждый из них выравнивать клеевым раствором, который стоит недёшево. Чтобы компенсировать перепады высоты, иногда приходится делать очень толстый шов — до 5 мм, а это уже серьёзное снижение теплоизоляционных характеристик стен. Сверление и забивание гвоздей в керамзит — тоже задачка не из лёгких, нужно брать либо длинные шпильки, прошивающие весь блок насквозь (а это около 30 см), либо покупать дорогие химанкера.

В целом строительство бани из КББ даже с учётом всех изоляционных и отделочных работ будет в 1,5–2 раза ниже, чем в случае с брусом. Но по сравнению с пенобетонными блоками процесс укладки окажется трудоёмким.

Минусы керамзитобетона (на мой взгляд): 1. Плохая теплоёмкость. 2. Ужасное качество геометрических размеров.

Но это, – ерунда, по сравнению с главным.

3. Совершенно невозможно что-либо прикрепить НАДЕЖНО к стене из этих блоков. Гвоздь не забьёшь. Шуруп не закрутишь.

Приходилось долго подбирать подходящие по длине и диаметру КАЧЕСТВЕННЫЕ ДОРОГИЕ дюбеля. Т.е. чтобы прикрепить обычную розетку, нужно купить два дюбеля по цене трёх розеток. И так — с каждым выключателем, бра, наличником, дверью и пр. пр. пр. пр.

Мой совет. Внутреннюю кладку делайте из белых пенобетонных блоков. Красота. Ровненькие.Гладенькие. Крепиться можно любым дюбелем и даже просто шурупом.

Сатурн-МК

https://www.forumhouse.ru/threads/55980/

Таблица: Сравнение характеристик композитных блоков

| Основные характеристики | Керамзитобетон | Шлакоблок | Арболит |

| Плотность, кг/м3 | 700 – 1500 | 500 – 1000 | 550 – 700 |

| Прочность на сжатие, кГс/см2 | 50 – 100 | 25 – 150 | 20 – 50 |

| Теплопроводность, Вт/м·°С | 0,13 – 0,45 | 0,4 – 0,5 | 0,1 – 0,13 |

| Паропроницаемость, мг/м·ч·Па | 0,08 – 0,09 | 0,08 – 0,14 | 0,12 – 0,18 |

| Морозостойкость, циклов | 50 | 20 | 25 – 50 |

| Водопоглощение, % | 50 | 75 | 75 |

| Усадка, мм/м | 0,3 – 0,5 | 0 | 0,4 – 0,8 |

Арболит своими руками

Вот теперь дошли именно до практической части. Одно дело, когда производство выдержано для массового производства, а другое дело, когда все делается для себя. Здесь уже можно обойтись без дорогостоящего оборудования.

Рассмотрим самый что ни на есть бытовой вариант, когда арболит готовится для постройки собственного дома и собственными силами. Хотя расходы заметно сократятся, важно все сделать грамотно, чтобы не сохранить качество продукта.

Оборудование

Без щепореза никак не обойтись, но можно сократить расходы до 4 раз, если по многочисленным объявлениям об услугах заказать самую важную деталь щепореза у токарей.

Почти все токарные станки имеют предельно возможный диаметр заготовки равный 50 см, поэтому и диск, на который будут крепиться ножи, тоже будет диаметром 50 см.

Ножи лучше располагать под небольшим углом, а приемную горловину лучше расположить вертикально.

Горбыль или доска должны заходить по ребру, а не плашмя.

Для материалов на щепорез понадобятся:

- рессора от автомобиля;

- шпильки из прочного металла;

- два подшипника на ось;

- сама ось.

Ее лучше изготовить из шестигранника, предварительно изготовив посадочные места под подшипники. Можно использовать одно из многочисленных видео из Сети. Грамотный токарь поймет, как и что надо сделать. Станину вполне по силам изготовить самому.

Стандартное решение — установить движок вместе с натяжителем ремня. Кожух сваривается уже по месту.

Однако наилучший результат дает комбинация ножевого и молоткового измельчителя. Диск с ножами нарезает древесные отходы на широкие пластинки, непригодные для использования в арболите, а молотковое устройство разбивает эти пластинки на узкие тонкие иглы, оптимально подходящие для арболита.

Основное отличие молоткового измельчителя от ножевого в том, что воздействие на древесину оказывают не острые ножи, разрезающие материал, а свободно вращающиеся на оси стальные пальцы (молотки).

Крупная стружка, срезанная ножами, попадает в следующий отсек измельчителя, где ее измалывают пальцы. При этом стружка разделяется вдоль волокон, образуя тонкие длинные иглы.

При ударе поперек волокон разделения древесины не происходит, ведь прочность волокон гораздо выше, у соединяющих их связей даже в пределах одного годичного слоя, не говоря уж о соседних слоях.

Меняя размер сетки, которая отсеивает недостаточно измолотую щепу, можно получать

стружку различной формы и размера.

От прямоугольной, пригодной для копчения (максимальный размер сетки), до узких и тонких игл (минимальный размер).

Для изготовления такого универсального станка потребуются:

- вал;

- режущий диск с ножами;

- мотор;

- привод;

- корпус ножевого измельчителя;

- стальной пруток диаметром 10–20 мм для осей пальцев, а также шайбы подходящего диаметра, толщиной 5 мм;

- стальные пластинки толщиной 5 мм, шириной 20–40 мм, длиной 200–300 мм;

- круглые или прямоугольные пластины толщиной 10–15 мм и диаметром 200–300 мм;

- стальной штампованной сетки, ширина которой равна ширине корпуса, а длина составляет 60–80 см.

Одно из условий, которые могут потребовать капитальной переделки ножевой рубительной машины — диаметр ножевого диска должен быть на 10–30 см меньше внутреннего диаметра корпуса, иначе щепа будет с трудом попадать к пальцам.

Для молотков можно сделать 3 или 4 оси, главное, чтобы все они отстояли друг от друга на одном расстоянии, иначе возникнет дисбаланс, который приведет к сильной вибрации устройства.

Создание молотковой машины

Мы рекомендуем делать молотковую машину так.

В обоих дисках, предназначенных для установки осей пальцев, просверлить отверстия под них. Между ножевым и первым пальцевым диском поставить шайбу шириной 10–20 мм. На одной из сторон пальцевых осей нарежьте резьбу под стандартную гайку подходящего диаметра.

Если есть возможность обработать вал на токарном станке, то необходимо снять с него ножевой диск и с противоположной стороны снять 5–7 мм, образовав прямоугольный выступ, который необходим для фиксации второго диска, удерживающего оси пальцев.

Можно сделать два перепада высот, для первого и второго пальцевых дисков, однако для этого исходная толщина вала должна быть не меньше 50 мм, чтобы после обработки его толщина не сократилась меньше 30 мм.

Если такой возможности нет, то для фиксации второго диска придется использовать втулку из трубы подходящего диаметра, которую нужно надеть на вал, а со стороны второго диска нарезать на валу резьбу, после которой выровнять вал под диаметр опорного подшипника.

Придется использовать подшипники разных размеров – большой со стороны ножевого диска и маленький со стороны второго пальцевого диска, что усложнит центровку вала. Можно использовать и любые другие способы крепления дисков, обеспечивающие их надежную фиксацию.

Вставив оси пальцев в первый диск и выставив под правильным углом, приварите их к диску с двух сторон. Установите и закрепите ножевой диск, затем поставьте диск с пальцевыми осями.

Надевайте на оси пальцы и шайбы, затем накручивайте внутреннюю гайку для фиксации диска. Закручивать гайку нужно до тех пор, пока зазор между пальцами и шайбами не составит 0,6–0,8 мм.

Надевайте на оси гроверные шайбы и устанавливайте диск, затем снова ставьте на каждую ось гроверную шайбу и гайку. Затягивайте наружные гайки с соответствующим их размеру усилием.

Установите собранный вал на подшипники и опору. Если наружный кожух меньше необходимого, то замените или переделайте его. Размер кожуха должен быть таким, чтобы между ним и вытянутым пальцем расстояние составляло 1–1,5 см.

Выходное отверстие необходимо закрыть стальной сеткой подходящего диаметра.

Бункеры и формы

Предлагаемые фирмами-изготовители формы являются стандартными.

Они имеют размеры, идентичные размерам пеноблока или полистиролбетонных блоков.

При постройке дома из арболита ищут или изготавливают блоки размерами 20/40/60 см.

Это оптимальный для большинства регионов размер.

Варить формы немного затратно, поэтому с помощью болгарки можно раскроить листы металла для сборки наборных форм.

Желательно, чтобы блоки в этих формах располагались вертикально для упрощения трамбования при небольшой площади прессования.

Есть также вариант, когда готовая смесь непосредственно закладывается в опалубку, где есть возможность проложить и арматуру для связки. В большинстве случаев больше подходит кладочная сетка. Несущие плиты перекрытия из арболита не получатся, но перемычки на окна изготавливаются.

После того, как щепа уже нарублена и обработана, можно приступать к непосредственному производству арболита. Подготовка щепы заключается в одно- или двукратной обработке ее раствором сернокислого алюминия или пересыпке гашеной известью с выдерживанием сроков.

Если производится пересыпка сырой щепы гашеной известью, то этот процесс оптимален при отлежке щепы на срок от 2-х месяцев. Если производится опрыскивание известковым молочком, то выдержка щепы сокращается на месяц.

Раствор сернокислого алюминия значительно сокращает время обработки щепы — до одной недели. Перемешивание щепы в процессе лежки обеспечивает вентиляцию для сушки, а также удалению мелких фракций ниже к основанию короба. Это позволит обойтись без сит и прочих приспособлений.

Технология строительства дома из арболитовых панелей

Для того чтобы построить дом из панелей, на первом этапе нужно выбрать проект. Далее закладывается фундамент, на которой можно устанавливать панели. Сверху укладываются балки перекрытий, на них будет располагаться крыша. Фасад немедленно нужно будет защитить от внешних воздействий, только после можно приступать к внутренней отделке.

Алгоритм проведения работ в целом является таким же, как и при использовании любых других материалов, но существуют некоторые особенности проведения работ. Например, фундамент должен быть несколько выше, чтобы он не контактировал с грунтовой влагой, как и стены, ведь они гигроскопичны. Арболит имеет малый вес, поэтому фундамент можно углублять не столь сильно, достигнув линии промерзания почвы. Основание дополнительно теплоизолируется и защищается от влаги.

Установка панелей достаточно проста. Их изготавливают в промышленных условиях и доставляют на строительную площадку. Вам нужно будет выбрать типоразмер и заказать грузоподъемную технику. Арболит очень пластичен, поэтому не усядет после возведения здания.

Как только будет создана крыша, нужно позаботиться о распределении нагрузки на стены. В этом вам поможет армопояс, который располагается на панелях. Кровлей может выступить черепица и ее разновидности. Как только были выполнены стены и возведена крыша, можно заняться отделкой. Для облицовки можно использовать всевозможные материалы — от сайдинга до штукатурки.

Слой раствора между блоками должен быть максимально тонким, это снизит его расход, а крепость конструкции будет на высоте. Структурная поверхность блоков позволит обеспечить хорошее схватывание, что невозможно с другими изделиями с гладкой поверхностью. Блоки имеют незначительный вес, поэтому работами можно заниматься самостоятельно, чего не скажешь о панелях. Самым неподходящим вариантом раствора является цементно-песчаный состав. Больше подходит перлитовая смесь, а идеальным решением станет клей для ячеистых бетонов. У двух последних вариантов хорошие показатели теплостойкости, а способность к сцеплению настолько высока, чтобы уложить тонкий, но вместе с тем получить прочный шов.