- Кирпичные

- Элементы комплекта из нержавеющей стали

- Видео о том, как важен правильный монтаж дымохода

Выходной канал – один из ключевых элементов системы обогрева помещения. Через него отработанные продукты горения выводятся на улицу. Он может быть изготовлен из разных материалов. Мы рассмотрим, какой вид дымохода лучше для твердотопливного котла, чтобы вы понимали, как организовать максимально надежную, эффективную и безопасную конструкцию.

Правильное исполнение рукава влияет на стабильность тяги и КПД обогревательного прибора. Неподходящая труба (слишком малого сечения, с шероховатой внутренней поверхностью) и неправильный монтаж приводят к избыточному засорению сажей, а впоследствии к перегреву, что приводит к разрушению и выделению вредных химических соединений. Продолжительность эксплуатации без проведения ремонта или замены отдельных элементов тоже очень важна. Поэтому уже на стадии проектирования необходимо четко понимать, чему же отдавать предпочтение, нержавеющей стали, керамике или кирпичу.

МАТЕРИАЛ ДЛЯ КОТЛОВ

Как было указано ранее, паровые котлы с давлением до 0,7 атм и водогрейные с температурой нагреваемой воды до 115° могут изготовляться из чугуна или стали любых марок. Правила, выпускаемые Государственной инспекцией по котлонадзору Министерства электростанций СССР и обязательные для всех министерств и ведомств, исключают из рассмотрения эти котлы. Однако с целью обеспечения долговечности котлов и безаварийности их работы нужно и в отношении изготовления этой группы котлов выставить какие-то, хотя бы минимальные, требования.

Котлонадзором Министерства коммунального хозяйства РСФСР изданы правила, относящиеся к паровым котлам с давлением до 0,7 ати и водогрейным при нагревании воды до 115°.

К материалам, расходуемым для изготовления котлов низкого давления, предъявляются следующие требования.

Чугун может применяться не ниже марок СЧ 15-32.

Рабочее давление котла допускается равным половине пробного гидравлического давления, на которое он испытывается при выпуске с завода. Последнее должно находиться в пределах 6— 10 ати для водогрейных котлов и 3 ати— для паровых.

Для изготовления стальных котлов может применяться углеродистая сталь любых марок.

Для частей котла, находящихся в пределах топки, например, для жаровых труб, требуется углеродистая сталь по качеству не ниже марок МСт. 2 и МСт. 3.

Трубы, являющиеся поверхностями нагрева котлов, допускаются только цельнотянутые.

При постановке труб на сварке без применения вальцовки допускаются трубы, сваренные внахлестку.

К выполнению сварочных работ допускаются сварщики, прошедшие испытания и допущенные к ответственным сварочным работам. Расчетный предел прочности металла принимается равным минимальной величине предела прочности для стали принятой марки. Если отсутствуют сведения о марке стали или ее механических свойствах, то расчетный предел прочности на разрыв принимается равным 32 кг/мм2.

Пробное гидравлическое давление для стальных паровых котлов — 3 атм, для стальных водогрейных — рабочее давление плюс 3 атм, но не менее 6 атм.

При изготовлении котла при помощи клепки накладки швов и заклепки должны быть примерно такого же качества, что и основной листовой материал.

Выбирая тот или иной тип шва и зная, какое последний дает ослабление листа, конструктор совершенно точно, базируясь на величинах временного сопротивления на разрыв и задаваясь соответствующим коэффициентом надежности, может рассчитать котел. В дальнейшем плотность выполненных заклепочных соединений проверяется гидравлической пробой.

Несколько сложнее получить гарантии в запасе прочности при изготовлении котлов при помощи сварки. Сварочный шов в отличие от шва клепаного состоит не только из материала прокатанного (получившего на отрезанных от листов образцах характеристику своего качества), но и из материала литого, причем самое литье производится сварщиком в процессе изготовления шва. Качество этого литого материала сильно зависит от исходного электродного металла (обычно применяется электродуговая сварка), от умения и добросовестности сварщика, от электрооборудования и т. п. Проверить качество, таким образом, наплавленного литого металла весьма затруднительно, так как даже при частичном разрушении шва, вырезая соответствующие пробы, не будет гарантии, что рядом расположенный шов имеет такие же качественные показатели. Получить же высококачественный сварной шов представляет существенный интерес. Конструкция шва по 244 при качестве литого материала, не выходящем из пределов, допускаемых для основного листового материала, позволяет довести степень ослабления, вносимого швом, до единицы и, таким образом, получить максимальную экономию металла. Стенки барабана при этом будут напряжены одинаково как в пределах шва, так и в целом месте. В котле с клепаными швами толщина стенки берется, исходя из напряжений металла в продольном шве, ослабленном заклепочными отверстиями, и поэтому напряжения в целом месте всегда несколько снижены, вследствие чего перерасходуется материал.

В настоящее время проработаны правила по применению сварки при изготовлении паровых котлов с давлением выше 0,7 ати, Согласно этим правилам электродная проволока и наплавленный металл (то и другое в отдельности) должны быть подвергнуты испытаниям на разрыв и относительное удлинение, а также на ударную вязкость.

Временное сопротивление на разрыв в образцах наплавленного металла должно быть не менее нижнего предела на разрыв для основного металла (свариваемых листов), относительное удлинение— не менее 18%. При испытании на ударную вязкость последняя должна быть не менее 8 кгм/см2.

Подобные требования, предъявляемые к сварному шву, позволяют при расчете сварных изделий принимать для стыковых швов типа, показанного на 244, коэффициент ослабления шва равным ср =0,95.

Высокие качества сварного шва могут быть достигнуты только при правильной организации технологического процесса изготовления сварного котла на заводе с наличием штата высококвалифицированных сварщиков, при пользовании электродами с особой толстой обмазкой, предохраняющей литой металл от вредного воздействия воздуха.

Проверить качество сварного шва в выполненном изделии затруднительно. Наиболее опасным пороком является непровар — пустоты, скрытые внутри шва. Чтобы гарантировать полную надежность шва в таком ответственном сооружении, каким является паровой котел, предусматривается просвечивание части швов при помощи рентгеноаппарата или лучами радиоактивных веществ.

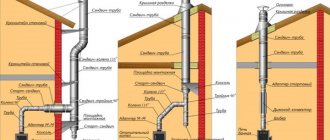

Схемы установки сэндвича

Сделать дымоход из модульных сэндвич-труб можно 3 способами:

- Вертикальная часть располагается на улице, крепится к наружной стене здания. Горизонтальный дымоотвод пересекает внешнее ограждение, заходит в дом и подсоединяется к патрубку котла (печи).

- Вертикальный дымовой канал проходит через крышу, опускается в котельную и заканчивается сборником конденсата. Теплогенератор подключается к нему горизонтальной трубой.

- Ствол опять пересекает все кровельные конструкции, но присоединяется к отопителю напрямую, без кармана и горизонтальных участков.

Схема установки пристенного дымохода (слева) и внутреннего канала, проходящего через крышу (справа)

Первый вариант подходит для готовых домов любого типа – каркасных, кирпичных, бревенчатых. Ваша задача – поставить котел у внешней стены, вывести сэндвич на улицу, потом закрепить основную трубу. По финансовым и трудозатратам это самый выгодный способ монтажа дымохода.

Установить модульную систему по второй схеме значительно сложнее. В одноэтажном доме придется пройти потолок и кровельный скат, устраивая противопожарные разделки. В двухэтажном доме трубопровод попадет внутрь комнаты и заставит вас подумать о декоративной облицовке. Зато не понадобится обходить свес крыши и фиксировать конец дымохода растяжками.

Последний вариант годится для банных буржуек и каминных топок. Первые сильно греются и практически не конденсируют, вторые прячутся за отделкой из огнестойкого гипсокартона. Чтобы организовать охлаждение сэндвич-канала, в пространстве между облицовкой и трубой предусматривается вентиляция. Выше на фото показаны конвекционные решетки, удаляющие нагретый воздух из-под обшивки каминной топки.

Какая сталь используется для изготовления котлов

Паровой котел работает под значительным давлением, поэтому является весьма ответственным агрегатом и должен обеспечивать надежность в работе.

Чем выше рабочее давление и температура, при которой работает котел, тем в более тяжелых условиях находится металл, из которого изготовлен котел.

Основные требования к металлу котлов: 1) высокая теплоустойчивость — способность металла сохранять прочность в условиях высокой температуры и больших напряжений; 2) высокая вязкость — способность металла сохранять свои механические свойства при меняющихся или повторных нагрузках; 3) пониженная склонность к старению — способность металла сохранять свои механические свойства в течение длительного времени; 4) устойчивость металла против коррозии — под воздействием воды и пара; 5) стабильность структуры — устойчивость металла против структурных изменений, снижающих его механические свойства; 6) плотность, однородность строения металла, отсутствие в нем внутренних дефектов: плен, трещин и посторонних включений.

Рекламные предложения на основе ваших интересов:

Поэтому элементы котла, находящиеся под давлением, изготовляются исключительно из стали (ГОСТ 5520—62). Эта сталь, кроме высоких требований относительно ее химического состава, подвергается более тщательному контролю и дополнительным испытаниям на ударную вязкость и чувствительность к старению.

Листовая сталь марок Ст. 2 и Ст. 3 предназначена для котлов и сосудов, работающих при температуре не выше 120°С. Для котлов, работающих при более высоких температурах, применяется сталь марок 15К и 20К.

Детали котла, не находящиеся непосредственно под давлением, могут изготовляться из углеродистых сталей обыкновенного качества (ГОСТ 380—60) или качественной конструкционной углеродистой стали (ГОСТ В 1050-60).

Преимущества дымохода из кирпичей

Дымоход, собранный из кирпичей, монтируют на печи чаще всего, принимая во внимание такие его преимущества, как:

- способность материала противостоять огню;

- длительность эксплуатации;

- простота кладки кирпичей;

- отсутствие необходимости в специализированном обслуживании;

- лёгкий ремонт.

Кирпичный канал выдерживает высокие температуры, но относительно часто засоряется

Кирпичный дымоход можно охарактеризовать и с отрицательной стороны: он шероховатый внутри и поэтому быстро загрязняется сажей, скопления которой негативно сказываются на силе тяги. К недостаткам дымовой трубы из кирпичей также относят большой вес, зачастую требующий ставить печь на отдельное основание.

Ꙭ Металлы котельных агрегатов — сталь и чугун — ikotel.info

Основными металлами, применяемыми для изготовления котельных агрегатов, являются сталь и чугун.

Сталь применяют как относительно дешевую — углеродистую, так и более дорогую — легированную, т. е. такую, в которую для улучшения механических и физико-химических свойств добавлены в некотором количестве другие металлы. Различают низколегированную сталь, в которой присадки содержатся в незначительном количестве, не превышающем 0,5-1,0 %, и высоколегированную, в которую добавляется значительно большее количество присадок. Низколегированная котельная сталь принадлежит к классу перлитной, а высоколегированная — к классу аустенитной стали.

Углеродистая сталь широко применяется в котлостроении. Содержание углерода в этой стали не должно превышать 0,3 % во избежание ухудшения качества сварных соединений из-за воздушной закалки при сварке. Содержание серы и фосфора не должно превышать 0,045 % для каждого из этих элементов. Предельная температура, при которой углеродистая сталь может длительно и надежно работать, составляет 500 °С; превышение ее приводит к резкой интенсификации окалинообразования на металле.

Легирование котельной стали имеет назначение повысить ее прочность и окалиностойкость при высокой температуре. В качестве легирующих присадок применяют хром, молибден, никель, ванадий, титан, вольфрам, ниобий, марганец и бор, которые вводятся в различных комбинациях. Хром вводят в сталь для повышения ее жаростойкости, т. е. способности противостоять коррозии (образованию окалины) при высокой температуре; наличие в стали 12—14 % хрома делает ее нержавеющей. Молибден добавляют для повышения жаропрочности, т. е. для повышения предела прочности и предела текучести стали при высокой температуре, а также для улучшения ее технологических свойств (свариваемости) и упрощения термической обработки. Никель повышает вязкость стали, ее жаропрочность и сопротивляемость старению. Для повышения сопротивляемости ползучести, т. е. снижения предела текучести стали в результате длительной работы ее при высокой температуре, к низколегированной хромомолибденовой стали добавляют ванадий и ниобий, а к высоколегированной стали — титан и вольфрам. Наличие марганца в стали в пределах 0,3-0,8 % определяется технологическими требованиями процесса выплавки, а повышение содержания марганца в стали до 0,9-1,5 % преследует цель повысить ее прочность. Легирующие элементы в марках стали обозначают буквами русского алфавита: Б — ниобий; В — вольфрам; Г — марганец М — молибден; Н — никель; Р — бор; С — кремний; Т — титан; Ф — ванадий; X — хром.

В обозначении марок высоколегированной стали за буквами ставят цифры, которые означают содержание этих элементов в стали в процентах. Цифры перед буквенным обозначением указывают содержание углерода в стали в сотых долях процента для низколегированной стали и десятых долях процента для высоколегированной стали. Если при этом в высоколегированной стали количество углерода не ограничено нижним пределом при верхнем пределе 0,09 % и выше, цифры перед буквенным обозначением не ставят.

Запеканка из манки с тыквой и сухофруктами

Если дети не желают кушать полезную тыкву, её можно спрятать во вкусной манной запеканке. Сухофрукты в рецепте являются не только «изюминкой», но и дополнительными витаминами. При желании их можно заменить кусочками свежих фруктов. Например, подойдёт груша и яблоко, слива и персик. Любое сочетание фруктов в манном тесте будет кстати.

Ингредиенты:

- 200 г манной крупы;

- половина стакана молока;

- 50 мл фильтрованной воды;

- 25 г сливочного масла;

- 60 г тыквы;

- 1 ст. л. сахара;

- щепотка соли;

- 100 г любых сухофруктов без косточек (курага, чернослив, изюм, кизил);

- два сырых куриных яйца;

- 50 г муки пшеничной высшего сорта;

- 11 г разрыхлителя для теста.

Способ приготовления:

1. Промыть в тёплой воде и замочить сухофрукты. Нарезать их на небольшие кусочки (кроме изюма, его не нарезать).

2. В кастрюле сварить манную кашу. Для этого смешать воду с молоком (взять холодное), добавить манку и сливочное масло. Засыпать сахар и соль. Перемешать и пока оставить.

3. Тыкву почистить и натереть на мелкой терке или, используя блендер, перемолоть её в пюре. Добавить к каше.

4. Поставить кастрюлю на огонь и, постоянно мешая венчиком или столовой ложкой, довести кашу до кипения. Снять с огня и остудить несколько минут, помешивая венчиком.

5. Добавить в кашу яйца, муку и разрыхлитель. Перемешать до однородности и ввести сухофрукты. Снова перемешать.

7. Выложить тесто для запеканки из манной каши в застеленный бумагой или фольгой противень. При желании его дополнительно смазать маслом.

8. Поставить блюдо запекаться до готовности.

Подать запеканку из манки с тыквой и сухофруктами можно со стаканом молока или чашкой чая. Запеканки, приготовленные по указанным рецептам, станут вашим любимым завтраком. Радовать новым рецептом запеканки близких и родных каждый день легко и просто. Только запишите рецепты и создавайте удивительные десерты из обычной манной крупы!

Выбор материала котлов

Глава 6. МАТЕРИАЛЫ И ОСНОВЫ РАСЧЕТА ПРОЧНОСТИ ПАРОВЫХ КОТЛОВ

Надежность работы судового парового котла должна быть обеспечена на стадии проектирования. Известно, что его авария приводит не только к потере судном хода, снижению выработки электроэнергии, но и к созданию опасных для обслуживающего персонала условий, вызванных заполнением машинного отделения горячими газами и паром. Убытки, связанные с аварией котла, намного превышают его стоимость. Поэтому при проектировании котлов выполняют расчеты прочности теплонапряженных деталей и узлов.

Основой для расчетов является наука о прочности – сопротивление материалов.

Под действием внешних сил детали котла изменяют свою форму – деформируются. В материале при деформациях возникают внутренние упругие силы, действующие между частицами и оказывающие сопротивление внешним нагрузкам, то есть проявляется напряженное состояние материала. Интенсивность внутренних упругих сил называют напряжением. Прочность деталей котла зависит от величины возникающих при деформациях напряжений, а также от внешних условий: температурного режима; наличия коррозионно-активных сред (воды, пара, продуктов сгорания топлива); повторных, иногда знакопеременных нагрузок, возникающих при пусках, остановках и изменениях паропроизводительности котлов; вибрационных нагрузок из-за пульсации горения и некоторых режимов движения пароводяной смеси в трубах.

Надежность котла в значительной степени определяется надежностью тех его деталей, которые находятся под действием внутреннего давления. Поэтому Правилами Регистра СССР регламентируется рассчитывать прочность именно этих элементов котла: коллекторов, днищ, донышек, труб поверхностей нагрева.

Регистром СССР определены марки, химический состав, характеристики прочности и пластичности сталей, из которых можно изготовлять детали судовых котлов.

К характеристикам прочности и пластичности сталей относятся: предел прочности

, предел текучести , относительное удлинение , относительное сужение , ударная вязкость . Все эти характеристики для каждой марки стали существенно зависят от температуры. Например, для углеродистой стали (Рис. 6.1) увеличение температуры свыше 350–400°С приводит к резкому снижению и . Экспериментально установлено, что характеристики прочности углеродной стали при > 350°С не только снижаются, но и оказываются нестабильными. Они уменьшаются с увеличением времени выдержки под нагрузкой (Рис. 6.2). Потеря прочности в этом случае связана с накоплением внутренних микроскопических трещин в металле, или его

ползучестью

. Характеристикой процесса ползучести служит

относительная скорость ползучести

металла. В качестве критериев, определяющих прочность стали при высоких температурах и напряжении, применяют предел ползучести и предел длительной прочности .

Пределом ползучести

называют напряжение, при котором скорость ползучести равна заданной. Для деталей котла скорость ползучести не превышает 2,75∙10 –11 c –1 , что соответствует деформации в 1% за 10 5 ч эксплуатации.

Пределом длительной прочности

называют напряжение, которое при данной температуре приводит металл к разрушению через определенный промежуток времени.

Так как на возникающие в деталях котла напряжения влияют главным образом внешняя нагрузка и температурный режим, то определяющим условием для выбора материалов служат параметры производимого котлом пара – давление и температура.

Другие факторы, также влияющие на выбор материала, лишь дополняют требования, которым должно удовлетворять качество материала, используемого для отдельных элементов котла. К таким дополнительным свойствам, характеризующим качество котельных сталей, относятся жаропрочность, выносливость, жаростойкость, коррозионная стойкость, склонность стали к релаксации напряжений и структурным изменениям при длительной эксплуатации в условиях высоких температур и внешних нагрузок, свариваемость.

Жаропрочность

стали характеризуется величиной предела длительной прочности

при заданной температуре; выносливость

, или стойкость стали к разрушению под действием многократных повторных нагружений, – пределом усталости . Усталость металла связана с образованием в нем микротрещин и, как следствие, хрупким разрушением детали при напряжениях, значительно меньших предела прочности или даже предела текучести. Обычно . При высоких температурах под воздействием продуктов сгорания может возникнуть процесс газовой коррозии стали, или

окалинообразование

.

Жаростойкость

– это способность стали противостоять окислению в высокотемпературной газовой среде. Количественно она выражается температурой начала интенсивного окисления стали – температурой окалинообразования. Например, для углеродистой стали эта температура составляет 500°С.

Материалы, применяемые в котлостроении, должны обладать высокой коррозионной стойкостью

как в газовой и паровой средах, так и в котловой воде. Оценка этого качества материала определяется скоростью коррозии, измеряемой в миллиметрах за год (мм/год).

При длительном воздействии высоких температур в металлах возможна релаксация напряжений

, то есть самопроизвольное падение во времени напряжения деформированного металла в результате перехода упругой деформации в пластическую. Стали, склонные к релаксации, для изготовления котлов не применяют, так как релаксация приводит к потере прочности и плотности вальцовочных соединений труб в стенках коллекторов.

Длительная эксплуатация стали при высоких температурах может вызвать в ней существенные структурные изменения: сфероидизацию и графитизацию, способствующие разупрочнению стали. Сфероидизация связана с изменением формы зерен перлита (пластинчатый перлит в структуре стали принимает сферическую форму), графитизация – с распадом карбидов на металл и графит. Стали, подверженные разупрочнению при высоких температурах, не рекомендуется использовать для тепло-напряженных деталей котла.

Ремонт кирпичной трубы

Чтобы привести трубу в порядок, можно пойти двумя путями: восстановить кладку или выполнить обмуровку — обработать канал внутри специальными средствами.

Реконструкция кладки

При незначительной порче кладки дымохода поступают вполне предсказуемо — вместо разрушенных кирпичей ставят целые. Для этого раскрошившиеся элементы осторожно очищают от раствора и убирают. Опустевшую ячейку выскабливают, после чего на место взятого кирпича, используя свежую смесь глины и песка, кладут новый элемент.

При незначительных разрушениях кладки её восстанавливают заменой отдельных кирпичей на новые

Иногда возникает ситуация, когда в трубе появляются трещины, через которые внутрь при сильных дождях просачивается влага. В этих случаях внешнюю поверхность трубы над крышей грунтуют и затем оштукатуривают.

Когда кирпичи в кладке испорчены более чем на 20%, о частичном ремонте дымоотвода не может быть и речи. Дымовой канал с сильно разрушенными элементами целиком демонтируют, чтобы создать новую кладку.

Видео: один из способов ремонта кирпичного дымохода

Обмуровка

Обмуровка — это прекрасный выход из ситуации, если проблема заключается в потере стенками дымохода гладкости и прочности. Для выполнения этой задачи нужна смесь «Масан» или Mordax. Эти составы упрощают восстановление работоспособности дымовой трубы и совершенно не уменьшают её сечение.

На выполнение обмуровки уйдёт всего несколько часов. Операция состоит из следующих действий:

- Участок около дымоотвода застилают плёнкой, дабы капли специального состава не замарали кровельный материал.

- Взяв щётку с металлическими щетинками, с внутренних стенок канала счищают отслоившиеся фрагменты кирпичей и сажу.

Перед обмуровкой кирпичный канал очищают, добиваясь его ровной поверхности - Канал, ставший совершенно чистым, протирают обильно смоченной тряпкой.

- Посредством специальной щётки и лебёдки на внутренние стенки наносят специальный состав. Обмуровочная смесь должна растекаться по поверхности по ходу продвижения щётки.

Футеровочная смесь «Масан» используется для ремонта дымоходов, так как она устойчива к огню - Когда нанесённый состав высохнет, внутренние стенки дымоотвода обрабатывают во второй, а затем и в третий раз.

Возможно, в процессе обмуровки понадобится несколько разных щёток. Это объясняется тем, что сечение дымохода в определённых участках может быть неодинаковым. В общем, размер щётки должен соответствовать параметрам дымового канала.

При соблюдении требований к процессу кладки в доме или бане можно создать безопасный и прочный дымоход. Самостоятельно изготовленная конструкция может выглядеть не хуже сооружений настоящих мастеров. Если вы научились строить дымоходы своими руками, то ремонт любой сложности вы тоже сможете сделать без посторонней помощи.

Металл котлов

Металл паровых котлов работает в очень тяжелых условиях, так как на него воздействуют давление и температуры воды и пара (пароводяной смеси), собственный вес обмуровки и неравномерного расширения деталей котельного агрегата.

Толщину стенки барабанов, коллекторов и труб, размеры деталей каркаса и т.п. определяют в зависимости от величины суммарной нагрузки и требуемого запаса прочности, обеспечивающего длительную работоспособность деталей. Кроме прочности, металл должен обладать пластичностью (отсутствие хрупкости), противостоять коррозии и иметь хорошую свариваемость. Поэтому для производства деталей котельных агрегатов (особенно тех, что работают под давлением) применяют высококачественные сорта сталей.

Во всех сортах котельной стали содержится небольшое, строго ограниченное количество углерода, марганца и кремния, а также не полностью выведенные вредные примеси — сера и фосфор. Сталь, содержащая только указанные элементы, называется углеродистой.

Из углеродистой стали изготовляют водяной экономайзер , экраны и барабаны котельных агрегатов, работающих при температуре до 450 °С. При температуре более 450 °С прочность углеродистой стали резко снижается. Поэтому для изготовления деталей, работающих при более высокой температуре, применяют специальную жаропрочную сталь, в состав которой вводят небольшое количество молибдена, хрома, никеля и других химических элементов для придания металлу определенных свойств. Такая сталь называется низколегированной.

Из низколегированной стали марок 12Х1МФ и 15Х1МФ изготовляют обычно радиационные поверхности нагрева прямоточных котельных агрегатов и пароперегреватели (за исключением выходной части), работающие при температуре до 540 °С.

Как углеродистая, так и низколегированная стали относятся к стали перлитного класса, отличающейся темной поверхностью.

Наибольшей жаропрочностью обладает хромоникелевая сталь марки Х18Н12Т аустенитного класса, называемая также нержавеющей сталью, у которой легирующие добавки никеля и хрома достигают 30 % массы металла. Из этой стали изготовляют трубы выходной части пароперегревателей котельных агрегатов высокого давления, металл которых эксплатируют при температуре 570—660 °С. В составе стали, кроме никеля и хрома, имеется небольшое количество титана, стабилизирующего структуру стали при высокой температуре. Такая сталь имеет светлую, блестящую поверхность. Основными преимуществами аустенитной стали являются ее высокая жаропрочность и способность противостоять коррозии при высокой температуре благодаря большому содержанию хрома (18 %) и никеля (12 %); отсюда и название — нержавеющая сталь. Аустенитная сталь во много раз дороже перлитной стали.

Посмотрим, как влияют отдельные элементы химического состава стали на ее свойства.

Что выгоднее: изготовить самому или заказать

На первый взгляд, конструкция довольно проста, поэтому кажется, что можно купить материал, вооружиться инструментами, сэкономить. В данной статье мы не будем рассказывать, как правильно сделать дымоход для твердотопливного котла своими руками, по причинам:

- Для его подключения нужно привлекать профессионалов. Потому что необходимо безошибочно продумать проект, обеспечить качество стыков, учесть все нормы безопасности. Гарантировать все это могут только специалисты, у которых есть практический опыт.

- Только изделие от известного и зарекомендовавшего себя на рынке производителя дает гарантию на соответствие всем пожарным требованиям, использованное сырье и материалы.

Помните, что недочеты могут обернуться неправильной работой отопительной системы, возгоранием или проявлением обратной тяги. В стремлении сократить затраты не подвергайте риску свою жизнь и здоровье близких.

Влияние углерода.

С увеличением содержания в составе стали углерода она становится более прочной и менее пластичной. Чрезмерно высокое содержание углерода является вредным, так как слишком твердая и малопластичная сталь хуже сопротивляется разным механическим деформациям, возникающим, например, при защемлении экранных труб при растопке котла, а также ухудшается свариваемость стали.

Для изготовления поверхностей нагрева котельного агрегата, работающих при температуре пара до 450 °С, широко применяют углеродистую сталь марки 20 с содержанием углерода до 0,25 %, а для изготовления каркаса котлов — углеродистую сталь марки Ст. 3. В низколегированной стали углерод содержится в еще меньшем количестве. Например, в применяемой для изготовления пароперегревателей современных котельных агрегатов стали марки 12Х1МФ содержание углерода не должно превышать 0,15 %.

Техника противопожарной безопасности

Правила установки определяются СНиП 2 04 05-91У, НАПБ А 01 001-2004, ДБН В 2,5-20-200. Согласно им, помещение под отопительный агрегат должно обладать индивидуальным рукавом для отведения продуктов сгорания, отдельной системой вентиляции, достаточным уровнем естественного и искусственного освещения. Топка обязана располагаться на некоторой дистанции от стен и проходов. Полы важно выполнить несгораемыми, лучше, если запас угля или дров не будет превышать объем, рассчитанный на одну смену.

Учесть все эти и многие другие моменты могут только мастера. Поэтому подключение твердотопливного котла к дымоходу и ввод системы отопления в эксплуатацию лучше доверить специалистам. А в дополнение к этому совету мы прилагаем еще несколько интересных тематических роликов:

Видео о том, как важен правильный монтаж дымохода

Вывод

Твердотопливный котел испытывает недостаток в верно установленном дымоходе. В этом случае он сможет работать максимально действенно – сжигая все горючее и передавая теплоносителю требуемую тепловую энергию.

Часто домовладельцы останавливаются именно на кирпичной дымовой трубе, не смотря на то, что ее кладка и требует большое количество сил и времени, но она всецело справляется со своей задачей в течение продолжительного срока. Видео в статье окажет помощь отыскать вам дополнительную данные по данной тематике.